Le CTTÉI prend part activement à la recherche appliquée afin de réduire à la source, réutiliser, recycler et valoriser les minéraux critiques et stratégiques (MCS).

Il est membre de l’Escouade énergie du Réseau des CCTT – Synchronex, qui outille les entreprises des Québec afin d’améliorer leur bilan énergétique.

Des minéraux d’importance critique

Les MCS sont essentiels pour soutenir la transition énergétique et technologique du Québec. Parmi ces minéraux, on retrouve le cuivre, le graphite, le cobalt, le lithium, le nickel, le silicium, l’argent, le néodyme, le plomb, le platine, le tantale, le tellure, le zinc, le magnésium, ainsi que les éléments des terres rares. Ils sont des composants indispensables pour fabriquer des technologies et infrastructures jugées nécessaires pour décarboner nos activités. On parle ici des éoliennes, panneaux solaires, batteries de voiture électrique, équipements de captage et stockage du CO2, mais aussi des appareils électroniques, des instruments chirurgicaux, des moteurs d’avion.

Ainsi, la demande en MCS est croissante et leur approvisionnement doit être sécurisé d’un point de vue économique et environnemental. Il faut assurer la disponibilité du gisement et une extraction acceptable pour la santé des humains et des écosystèmes.

De la même façon qu’une meilleure efficacité énergétique dans tous les domaines de l’économie, un approvisionnement optimal et une utilisation avisée des MCS participera à la décarbonation de notre économie. C’est d’ailleurs pour cette raison que les gouvernement provincial et fédéral proposent des programmes en vue d’améliorer l’ensemble de la chaine de valeur dans les industries métallurgique et minière.

Le CTTÉI au service de l’économie circulaire des MCS

Caractérisation des MCS

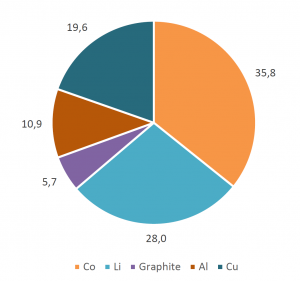

En 2022, le CTTÉI a mené une étude de caractérisation de la chaine de valeur des MCS au Québec, et analysé les catégories de produits contenant des MCS dans la province. L’étude a mis en valeur des MCS à fort potentiel de récupération et de valorisation, en utilisant des critères tels que les types d’utilisation, la criticité, la recyclabilité et la possibilité de substitution des minéraux. Par exemple, les analyses ont démontré que les piles et les batteries lithium-ion de systèmes industriels ou de véhicules hors-route (VHR) ont un bon potentiel de seconde vie, de récupération et de valorisation.

L’étude a jeté la lumière sur l’importance de structurer les filières de récupération, de favoriser le développement et l’implantation de procédés de recyclage innovants sur le territoire québécois et, à terme, de favoriser la rétention des MCS en augmentant la résilience de la chaîne d’approvisionnement québécoise face aux économies étrangères.

Optimisation des opérations et gestion de résidus miniers

En 2024, le CTTÉI a été mandaté pour rechercher des débouchés pour du gypse résiduel issu d’un procédé d’exploitation minière. L’objectif est de minimiser les impacts des activités de l’extraction minière au Québec en utilisant le maximum des matières extraites. Ceci est possible en travaillant en amont des projets d’exploitation sur le choix des intrants chimiques et sur l’optimisation de la consommation d’eau par l’utilisation de procédés innovants. Nous sommes aussi à même d’effectuer des recherches de débouchés de valorisation et de réutilisation avant même la production effective de résidus.

Gestion de résidus de recyclage de MCS

En 2023, le CTTÉI a reçu le mandat de rechercher de pistes de valorisation de fractions de plastiques broyés (légers et lourds) issus du recyclage de batteries lithium-ion en fin de vie. Les fractions mixtes étudiées étaient constituées de mélanges de MCS à haute valeur, d’aluminium et de plastiques. Le CTTÉI a suggéré des méthodes de séparation et montré qu’il était possible de séparer, et ainsi récupérer, l’aluminium et les plastiques. Ainsi, il devient possible de valoriser les deux matières.

L’aluminium dispose de voies de débouchés comme les matériaux de construction, les matériaux réfractaires, le marché des abrasifs, la métallurgie, la catalyse, le recyclage. Pour les plastiques, les principales voies de valorisation sont le moulage, le recyclage mécanique, le recyclage chimique (pyrolyse) ou la valorisation énergétique.

Recyclage : conditionnement mécanique de piles alcalines

En 2021, le CTTÉI a procédé à la mise au point d’un procédé de conditionnement des piles permettant de séparer les éléments (d’un côté, la poudre d’électrode ou black mass, de l’autre, les matières enveloppantes comme le plastique et l’acier) et de les recycler chacun de leur côté. Le CTTÉI a procédé au broyage, au tamisage, à la séparation et à la récupération efficace et sécuritaire de ces deux grandes familles de composés. À la suite de ce travail, effectué en collaboration avec le Centre national en électrochimie et en technologies environnementales (CNETE), le client a reçu le mode d’emploi du procédé de séparation et de conditionnement efficace des piles et de leurs composants à l’échelle industrielle de manière à pouvoir le mettre en place dans son usine.

Recyclage d’aimants de disques durs pour récupérer le néodyme

En 2023, grâce à un financement de recherche du gouvernement du Québec (programme PART), le CTTÉI a travaillé sur la récupération de néodyme et d’éléments de terres rares à partir d’aimants permanents de disques durs HDD en fin de vie. En utilisant la solvométallurgie, nous avons mis au point une recette d’extraction de ces MCS en vue d’une réinsertion circulaire, à titre de matières premières non vierges, dans la chaine de production.

Les résultats sont prometteurs, puisque différents produits électroniques, tel que les ordinateurs, les téléphones cellulaires, les écouteurs et les batteries de véhicules électriques, contiennent, comme les disques durs HDD, des aimants. Une fois en fin de vie, ils constituent donc un gisement de néodyme et d’éléments de terres rares. Ces minéraux sont indispensables au développement technologique. La valeur de l’oxyde de néodyme est d’environ 67 000 $ CA par tonne.

En outre, la recherche a également permis d’accroitre les connaissances sur la solvométallurgie. Ce procédé propre utilise des composés organiques biodégradables comme solvants. Non toxique, il constitue une alternative à l’hydrométallurgie. Il est économe en eau, peut générer moins de rejets et sollicite moins de traitements. De plus, certains solvants utilisés dans la mise en solution des métaux peuvent être réintégrés dans le procédé. Ce qui signifie finalement moins de rejets chimiques et de significatives économies en argent.

Le CTTÉI poursuivra ces travaux en procédant à une analyse comparative des procédés d’hydrométallurgie et de solvométallurgie dans des conditions optimisées. Nous produirons une analyse de cycle de vie permettant de mieux estimer les gains environnementaux et économiques de la solvométallurgie.

Récupération de MCS à partir de la poussière d’aciérage

En 2024, le CTTÉI a obtenu une subvention de recherche du gouvernement du Québec (programme PART) en vue d’étudier la récupération de zinc et d’argent par procédé solvométallurgique, à partir de poussière d’aciérage, un sous-produit issu de la production d’acier par l’industrie métallurgique québécoise.

La valeur de l’argent oscille entre 950 à 1350 $ CA par kilo. La valeur du zinc est quant à elle de 4400 $ CA par tonne. On estime que, sur une tonne de poussière d’aciérage habituellement stockée ou enfouie par l’industrie métallurgique, environ 8% de la matière pourrait être récupérée et donc déviée de l’enfouissement. Le bénéfice est donc aussi flagrant en matière de coût de traitement et potentiel de revente, qu’en termes environnementaux.

Récupération de MCS à partir de déchets électroniques

Le CTTÉI travaille en étroite collaboration avec le milieu universitaire sur la récupération de MCS comme le cuivre et l’or, à partir des déchets électroniques tels que les circuits imprimés d’ordinateurs, en utilisant la solvométallurgie.

En 2024, le CTTÉI approfondira la recherche en collaborant avec des acteurs industriels déjà engagés dans le recyclage des matériaux électroniques. La recherche portera sur la possible transition du procédé classique d’hydrométallurgie vers la solvométallurgie.

Décontamination de scories industrielles

En 2024 et 2025, le CTTÉI étudiera, toujours en utilisant la solvométallurgie, l’extraction de plomb et d’autres métaux à partir de scories de plomb, des résidus industriels issus de la transformation métallurgique. Les objectifs de l’étude sont: déclasser les matières résiduelles ciblées dans ce projet de la catégorie des matières dangereuses; et explorer une nouvelle voie pour la valorisation de métaux présents en teneurs résiduelles importantes. Bien que le plomb soit un métal lourd, qui ne figure pas dans la liste des MCS, ce projet démontre l’intérêt de l’étude de la solvométallurgie dans les procédés liés aux MCS vers une circularité croissante de l’ensemble de la chaine de production métallurgique.

Ainsi, ce procédé propre qu’est la solvométallurgie démontre désormais un potentiel, non seulement pour la récupération de MCS mais aussi pour la décontamination de sols ou la valorisation de résidus miniers ou industriels.